制造流程

MOCVD 外延生长

MOCVD

金属有机化学气相沉积(MOCVD,Metal-Organic Chemical Vapor Deposition)是一种关键的半导体薄膜制备技术。其基本原理是利用气相中的金属有机化合物与其他反应气体,在高温条件下与基板表面发生化学反应,从而沉积出高质量的晶体薄膜。该技术广泛应用于制造发光二极管(LED)、激光二极管、高速晶体管和太阳能电池等光电元件。

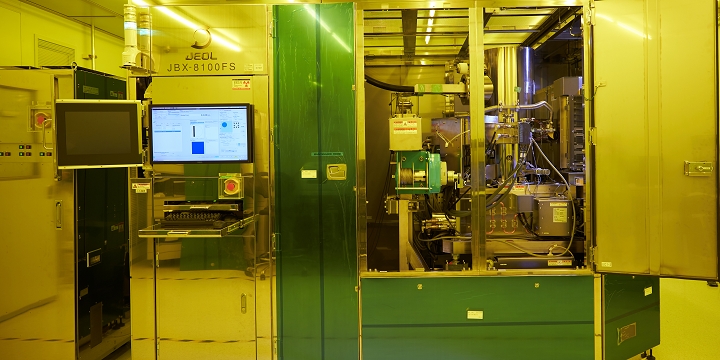

E-Beam Writer

E-beam Writer 是利用可精准控制的聚焦电子束,将预先设计的图案直接写入涂有电子阻剂的晶片表面,然后通过刻蚀或沉积工艺,将设计的图案转印到晶片上,广泛应用于半导体激光与微纳米加工领域。

晶圆制造

光刻(黄光曝光)- Stepper(4")

通过高精度的光学系统和步进式机制,在晶圆上进行精确移动,从而实现更精准的紫外光曝光效果。

薄膜 - 等离子体增强化学气相沉积(PECVD)

通过电浆将反应气体解离,并促使其发生化学反应,最终在晶圆表面沉积形成薄膜。

化学 - 自动蚀刻

将晶圆放入含有酸、碱或有机溶液的槽中,通过化学腐蚀的方式进行加工处理。

炉管 - 垂直式炉管

将晶圆放置在直立的石英管内,通过控制温度和水汽输送到炉管中的样品,进行氧化处理。

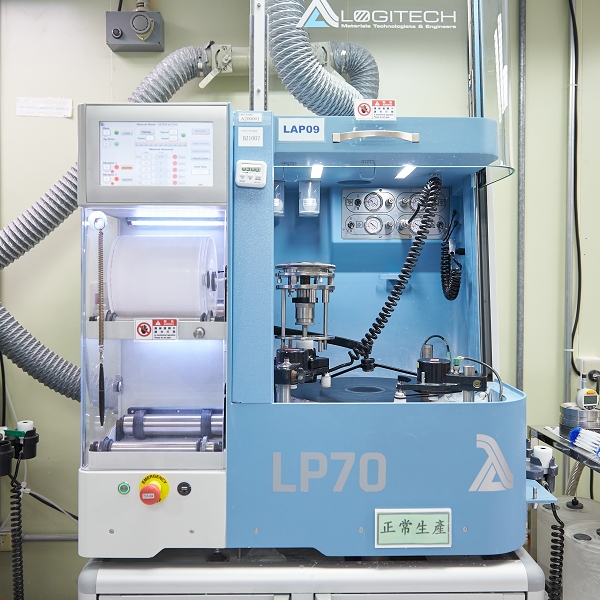

研磨 - 晶圆减薄

通过研磨方式对晶圆背面进行处理,降低晶圆的厚度。

晶粒测试

检测晶圆(wafer)上每个芯片(chip),根据光电特性对晶粒进行等级分类。

切割

利用刀轮或激光束,将晶圆(Wafer)切割成单个的每一个芯片(Chip)。

排列

根据晶粒测试数据,将芯片(Chip)进行分类和挑选。

封装 TO

上片

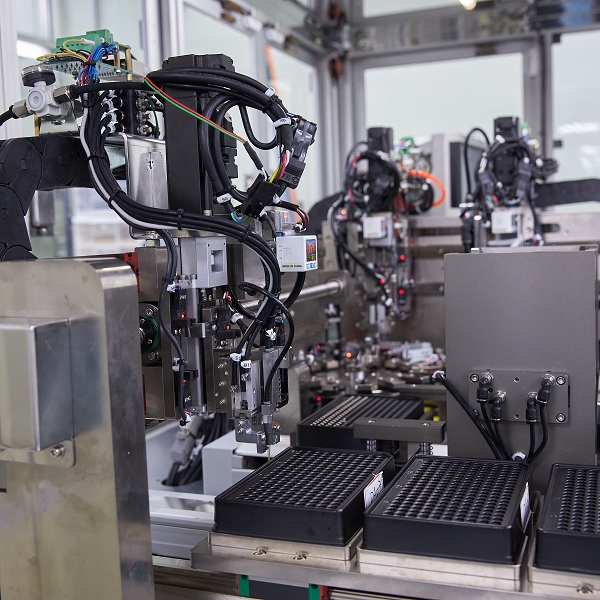

通过图像识别系统,机械手臂精准地将芯片(Chip)粘贴到基座(Substrate)的指定位置上。

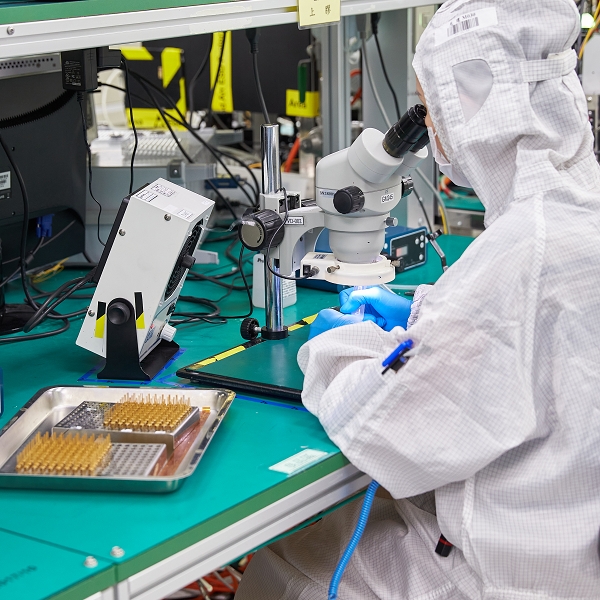

打线

通过热、压力和超声波技术,将金线连接芯片(Chip)上的接点与外部引脚,从而将内部芯片电路的信号传输到外部。

封盖

通过电阻焊接原理,将金属盖与基座连接,使组件完全密封,防止气体或液体进入内部。

元件测试

对组件进行光学性能、电气性能或环境等方面的测试。

封装 COB(Chip-On-Board)

上片

通过图像识别系统,机械手臂精准地将芯片(Chip)和集成电路(IC)粘贴到电路板(PCBA)的指定位置上。

打线

通过热、压力和超声波技术,将金线连接芯片(Chip)和集成电路(IC)上的接点至电路板上。

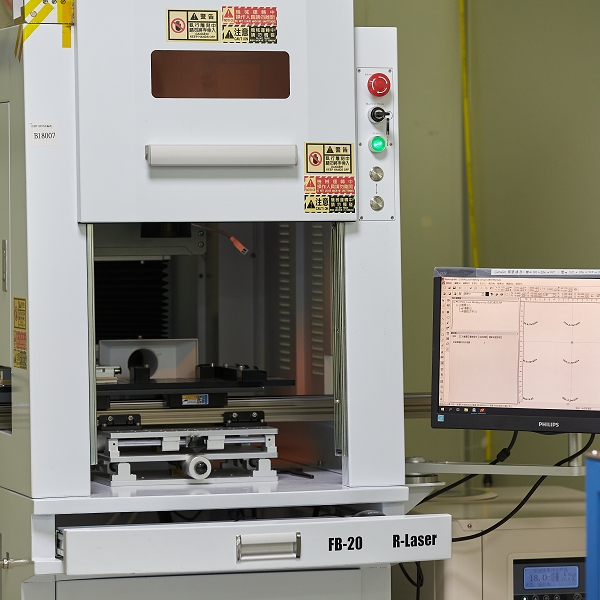

激光切割

利用激光光束,将完成COB(Chip-On-Board)封装的电路板(PCBA)切割成单独的每个光电模块(OE Module)。

测试

使用标准光源与光电模块连接并供电,测试其性能是否符合规格要求。

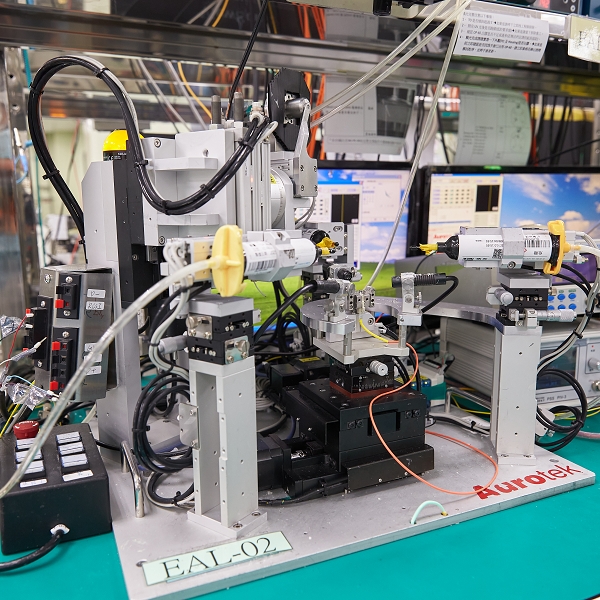

次模块组装 OSA

耦光

自动搜索组件的光响应最佳位置后,使用紫外线(UV)固化胶将组件与光纤接头临时固定。

元件测试

提供组件光或电,检测产品是否符合规格,以筛选出合格品并剔除不良品。

上胶

使用粘接剂,将组件与光纤接头永久固定。

焊接

使用烙铁加热焊锡,将组件焊接到指定的电路板或连接排线上。