製造流程

MOCVD 磊晶

MOCVD

金屬有機化學氣相沉積(MOCVD,Metal-Organic Chemical Vapor Deposition)是一種關鍵的半導體薄膜製備技術,其核心原理是利用氣相中的金屬有機化合物與其他反應氣體,在高溫條件下於基板表面進行化學反應,從而沉積出高品質的晶體薄膜,廣泛應用於製造發光二極體(LED)、雷射二極體、高速電晶體和太陽能電池等光電元件。

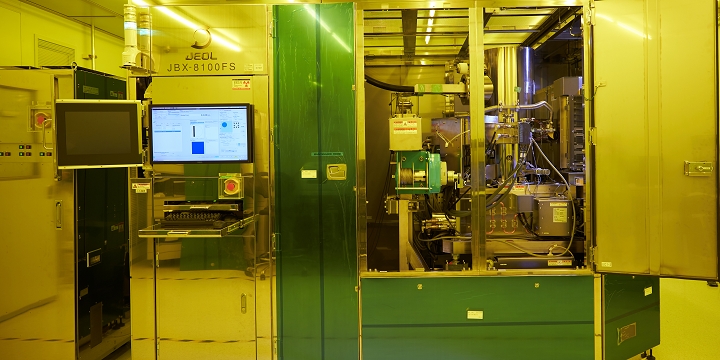

E-Beam Writer

E‑beam writer 是利用可精準控制之聚焦電子束,將預先設計之圖樣直接書寫在塗有電子阻劑的晶片表面上,然後由蝕刻或沉積製程,將設計之圖樣轉印至晶片上,廣泛應用于半導體雷射與微奈米加工領域。

晶圓製造

黃光 - Stepper (4")

利用高精度的光學與步進式系統在晶片上移動以達到更精確的曝光效果。

薄膜 - PECVD

利用電漿將反應氣體解離,並使其進行化學反應後在晶片表面上沉積形成薄膜。

化學 - 自動蝕刻

將晶片放置於含有酸、鹼或有機溶液的槽體中,利用化學腐蝕的方式進行製程。

爐管 - 垂直式爐管

將晶片放置於直立式石英管內,經由控制溫度、水氣傳導至爐管內樣品,進行氧化製程。

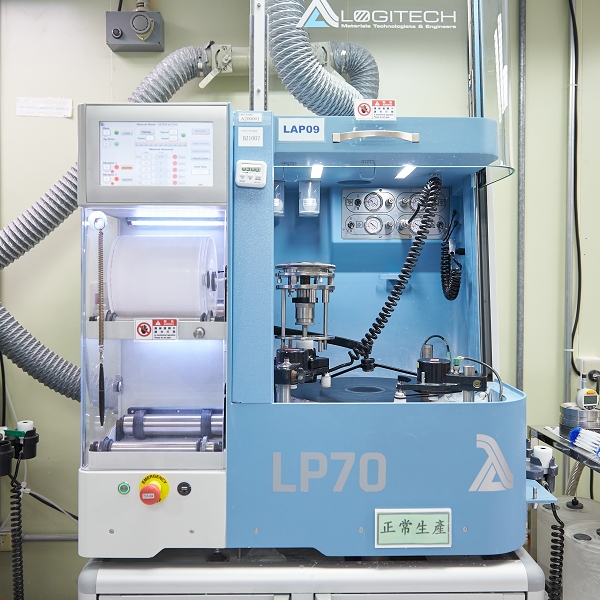

研磨-晶片減薄

利用研磨方式對晶片背面加工,減薄晶片厚度。

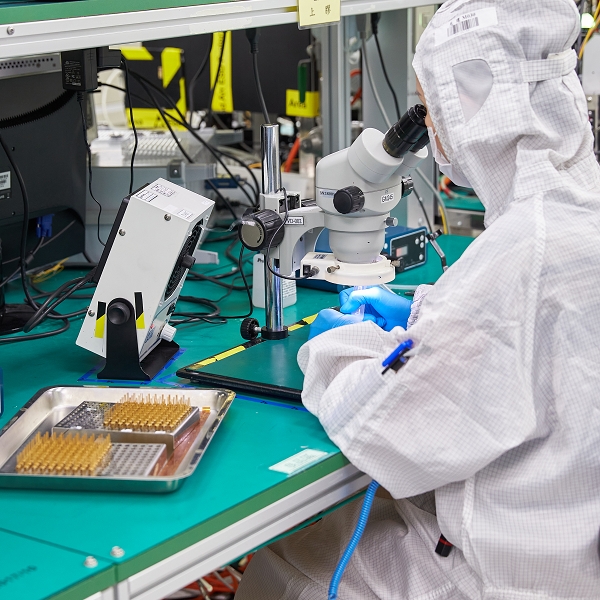

晶粒測試

檢測晶片(wafer)上的每顆晶粒(chip),依照光電特性分類晶粒等級。

切割

利用刀輪或雷射光束,將晶片(Wafer)分割成單獨的每一顆晶粒(chip)。

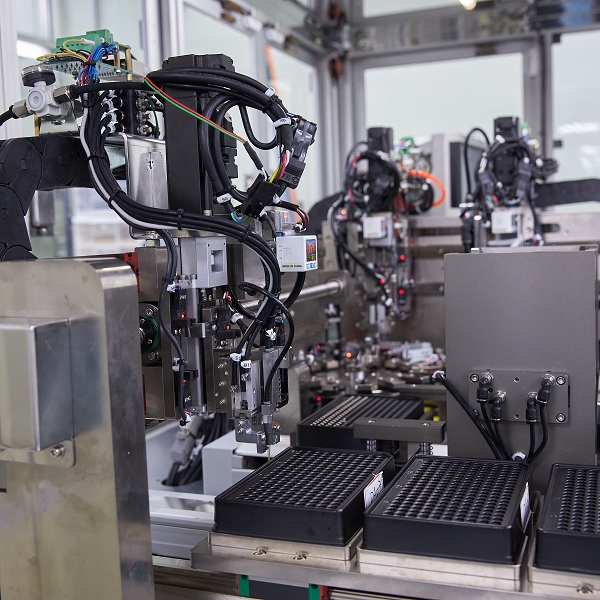

排列

依照晶粒測試資料,將晶粒(Chip)分類挑揀出來。

封裝 TO

上片

透過影像識別系統,機械手臂精準的將晶粒(chip)黏貼在基座(Substrate)指定位置上。

打線

透過熱、壓力加超音波將金線連接晶粒上的接點至外導引腳,進而將內部晶片電路訊號傳輸至外界。

封蓋

利用電阻銲原理,將金屬蓋子與基座接合,使元件完全密封,防止氣體或液體進入元件內。

元件測試

對元件進行光特性、電性或環境等測試。

封裝 COB

上片

透過影像識別系統,機械手臂精準的將晶粒(chip)及IC黏貼在電路板(PCBA)指定位置上。

打線

透過熱、壓力加超音波將金線連接晶粒及IC上的接點至電路板上。

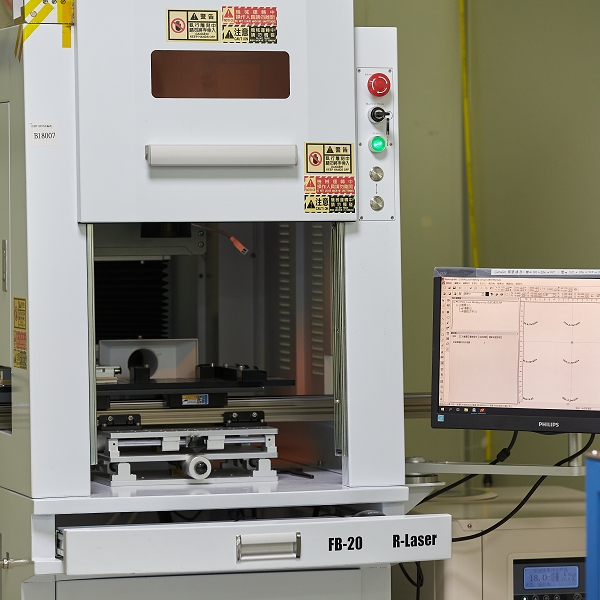

雷射切割

利用雷射光束,將完成COB封裝的電路板(PCBA)分割成單獨的每片光電模組(OE module)。

測試

使用標準光源與光電模組連接並供電測試其特性是否符合規格。

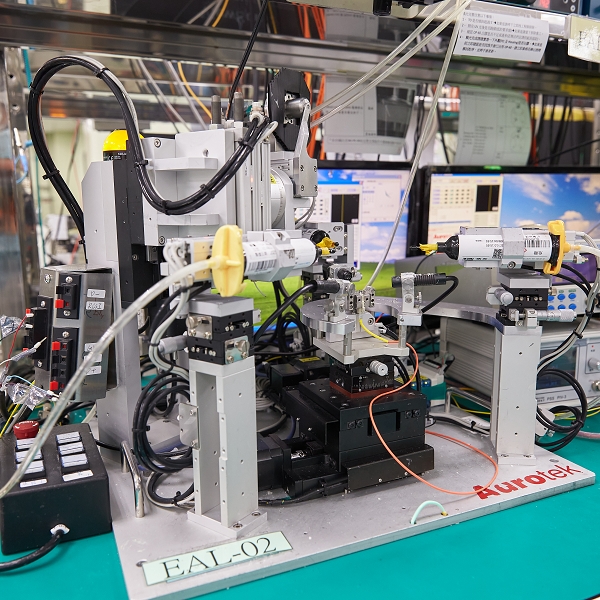

次模組組裝 OSA

耦光

自動搜尋元件光響應最佳位置後,使用紫外線(UV)固化膠將元件與光纖接頭假性固定。

元件測試

提供元件光或電,檢測產品是否符合規範,以篩選出良品並剔除不良品。

上膠

使用接著劑,將元件與光纖接頭永久固定。

焊接

使用烙鐵加熱焊錫將元件銲接在指定的電路板或連接排線上。